Contenuto

Kanban è una parola giapponese che significa "carte visive". Si riferisce a frame e schede visive utilizzate per gestire i livelli di produzione nelle fabbriche, ma è diventato sinonimo di metodi di produzione snelli come la pianificazione della domanda o la produzione Just In Time. L'idea alla base di Kanban è quella di creare un'indicazione visiva per gli operatori per determinare le fabbricazioni del prodotto in base ai tassi di utilizzo effettivi. I metodi Kanban riducono la sovrapproduzione, riducendo al contempo i requisiti di stoccaggio dell'inventario di quasi il 50%.

indicazioni

-

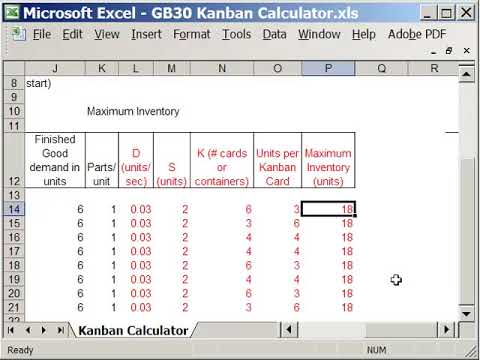

Calcola il numero totale di parti utilizzate in una settimana dai dati di produzione esistenti. Ad esempio, diciamo che usi 2000 pezzi specifici a settimana.

-

Moltiplicare questo numero al momento del ciclo di produzione richiesto, in settimane, dal fornitore della parte. Nel nostro esempio, 2.000 parti a settimana, 2 settimane di ciclo di produzione equivalgono a 4.000.

-

Moltiplicate questo numero per il numero di posizioni che avete per lo stock. Diciamo che abbiamo tre posizioni per la conservazione di magazzino di questa parte; 4000 x 3 = 12.000. Questo numero è il nostro inventario totale richiesto della parte.

-

Dividere l'inventario totale richiesto dal numero di unità in ciascun contenitore. Per il nostro esempio, immagina che i pezzi arrivino in confezioni da 500. Questo ci dà il numero totale di carte kanban richieste. In questo caso, 12.000 divisi per 500 è uguale a 24.

suggerimenti

- I livelli kanban devono essere calcolati per ogni singola parte prodotta o utilizzata nella produzione al fine di mantenere a disposizione adeguati livelli di inventario e produrre solo la quantità richiesta di un determinato articolo.